Read this article in Hindi to learn about:- 1. लेथ स्टेडी का अर्थ तथा प्रकार (Meaning and Types of Lathe Steady) 2. लेथ कैरियर (Lathe Carrier) 3. लेथ मेंड्रल (Lathe Mandrel) and Other Details.

Contents:

- लेथ स्टेडी का अर्थ तथा प्रकार (Meaning and Types of Lathe Steady)

- लेथ कैरियर (Lathe Carrier)

- लेथ मेंड्रल (Lathe Mandrel)

- गलत टूल ग्राइंडिंग के प्रभाव (Effects of Wrong Tool Grinding)

- लेथ पर टूल को सेट करना (Tool Setting on Lathe)

- लेथ पर कटिंग स्पीड और फीड (Cutting Speed and Feed of Lathe)

- टेपर टर्निंग की विभिन्न विधियां (Different Methods of Taper Turning)

- लेथ पर स्क्रू थ्रेड काटना (Cutting Screw Thread on Lathe)

1. लेथ स्टेडी का अर्थ तथा प्रकार (Meaning and Types of Lathe Steady):

लेथ पर कार्य करते समय लंबे तथा भारी छड के लचीलेपन के प्रभाव को रोकने के लिए जो साधन प्रयोग में लाया जाता है उसे लेथ स्टेडी कहते हैं । लंबे कार्य का लचीलापन टूल के दबाव के कारण या कार्य के अपने भार के कारण हो सकता है जिसको केवल स्टेडी के द्वारा ही रोका जा सकता है ।

ADVERTISEMENTS:

प्रकार:

मुख्यतः निम्नलिखित प्रकार की स्टेडी प्रयोग में लाई जाती हैं:

i. ट्रेवलिंग स्टेडी:

इसको फॉलोअर स्टेडी भी कहते हैं । इसकी बॉडी में पीतल या कांसे की दो अंगुलियां एक दूसरे के समकोण पर लगी होती हैं । एक अंगुली जॉब को ऊपर से तथा दूसरी टूल को विपरित दिशा से जॉब को सहारा देती है । इस प्रकार जॉब पर लचीलेपन का प्रभाव नहीं पडता है ।

ADVERTISEMENTS:

ii. फिक्स्ड स्टेडी:

इस प्रकार की स्टेडी का प्रयोग लंबे तथा भारी कार्यों को दूसरे सिरे पर सहारा देने के लिए किया जाता है । यह गोलाकार होती है जिसके ऊपर वाले भाग को बाहर की ओर खोला जा सकता है । इसमें तीन अंगुलिया एक दूसरे से 120°C के कोण में फिट रहती हैं । इन अंगुलियों की नोकों पर पीतल की टिप लगी होती है या पूरी अंगुली पीतल की होती है । इस स्टेडी को लेथ के बैड पर किसी भी स्थान पर फिक्स किया जा सकता है ।

iii. रिवॉल्विंग स्टेडी:

इस प्रकार की डंडी का प्रयोग बेलनाकार छड़ों के अतिरिक्त चौकोर और षट्भुज् आकार की छड़ों को सहारा देने के लिये भी किया जाता है । यह स्टेडी फिक्स्ड स्टेडी की तरह होती है जिसका नीचे का भाग लेथ बैड के साथ कस दिया जाता है इसकी बॉडी में एक गोल स्लॉट बना होता है जिसमें एक बियरिंग फिट रहती है ।

ADVERTISEMENTS:

बियरिंग के ऊपर स्टील की एक रिंग फिट होती है जिसमें चार अंगुलियां एक दूसरे के समकोण में लगी होती हैं । यह रिंग बियरिंग के ऊपर घूमता है और अंगुलियों को जॉब के ऊपर स्पर्श कराया जा सकता है और यथास्थान रोका जा सकता है । इसके ऊपर की ओर ऑयल कैन भी लगी होती है ।

2. लेथ कैरियर (Lathe Carrier):

लेथ कैरियर एक प्रकार की लेथ एक्सेसरी हैं जिसका प्रयोग दोनों सेंटर्स के बीच में पकड़े हुए जॉब को हैडस्टॉक स्पिण्डल के साथ घुमाने के लिये किया जाता है । ये प्रायः कास्ट ऑयरन या ड्राप फोर्ज स्टील से बनाये जाते हैं ।

प्रकार:

मुख्यतः निम्नलिखित प्रकार के लेथ कैरियर पाये जाते हैं:

(I) स्ट्रेट टेल कैरियर:

इस प्रकार के कैरियर की दुम सीधी होती है । दुम के ऊपरी भाग में अंडाकार सुराख होता है जिसके ऊपरी भाग पर एक चूड़ी कटा सुराख होता है और एक बोल्ट लगा रहता है । इस बोल्ट से अंडाकार सुराख में फंसे हुए जॉब को कसा जा सकता है ।

इस कैरियर का प्रयोग ड्राइविंग प्लेट के साथ किया जाता है । इस ड्राइविंग प्लेट में एक ड्राइविंग पिन या बोल्ट लगा रहता है जो कि कैरियर की दुम से स्पर्श करता है । अधिक से अधिक जितने व्यास का जॉब कैरियर में बांधा जा सकता है उसी के अनुसार इसका साइज लिया जाता है ।

(II) बेंट टेल कैरियर:

इस प्रकार के कैरियर की दुम मुड़ी हुई होती है जिससे यह लाभ होता है कि ड्राइविंग प्लेट के साथ ड्राइविंग पिन या बोल्ट लगाने की आवश्यकता नहीं होती बल्कि इसकी मुड़ी हुई दुम ड्राइविंग प्लेट के स्लॉट में फंस जाती है जिससे जॉब लेथ के हैडस्टॉक स्पिण्डल के साथ-साथ घूम सकता है ।

(III) एडजस्टेबल कैरियर:

इस प्रकार के कैरियर में जॉब को दूसरे प्रकार के कैरियर की अपेक्षा अधिक अच्छी तरह से ग्रिप किया जा सकता है । इसकी बनावट में दो जॉस् होते हैं जिसमें एक जॉ सीधा होता है । दूसरे के साथ मुड़ी हुई टेल होती है । इसके दोनों जॉस् में ‘V’ आकार के ग्रूव बने होते हैं ।

इसमें जॉस् को बांधने के लिये कैरियर के साथ दो बोल्ट भी लगे होते हैं । इस कैरियर का मुख्य प्रयोग गोल और चौकोर कार्यों को सेंटरों के बीच में ग्रिप के लिये किया जाता है । इस कैरियर के दोनों जॉस् अधिक से अधिक जितना खुल सकते हैं उसी के अनुसार इसका साइज किया जाता है ।

ड्राइंविंग प्लेट और फेस प्लेट:

ड्राइविंग प्लेट:

यह वृत्ताकार आकार की प्लेट होती है जिसके ऊपर एक या दो पिन होल होते हैं जिनमें ड्राइविंग पिन या बोल्ट को फिट किया जाता है । इस प्लेट की परिधि पर एक या दो खुले स्लॉट भी होते हैं जिनमें बेंट टेल कैरियर की टेल फंस सकती है । ड्राइविंग प्लेट को लेथ के हैडस्टॉक स्पिण्डल की चूड़ियों पर चढ़ाकर प्रयोग में लाया जाता है ।

फेस प्लेट:

इस प्रकार की प्लेट देखने में ड्राइविंग प्लेट की तरह होती है परंतु साइज में कुछ बड़ी होती है । इस प्लेट पर वर्गाकार स्लॉट या ‘T’ स्लॉट बने होते हैं जिसमें वर्गाकार हैड वाले बोल्ट या ‘T’ बोल्ट को आसानी से लगाया जा सकता है । फेस प्लेट का मुख्य प्रयोग लेथ पर ऐसे कार्यों को पकड़ने के लिए किया जाता है जिनको लेथ पर अन्य साधनों के द्वारा नहीं पकड़ा जा सकता है । ये प्राय: कास्ट ऑयरन से बनाई जाती हैं ।

3. लेथ मेंड्रल (Lathe Mandrel):

लेथ मेंड्रल एक प्रकार की एक्सेसरी है जिसका प्रयोग उन कार्यों पर परिशुद्धता में टर्निंग करने के लिये किया जाता है जिन पर पहले से ही सेंटर में फिनिश किया हुआ सुराख बनाया गया हो । ऐसे कार्यों को मेंड्रल पर फिट कर दिया कर दिया जाता है और मेंड़ल को लेथ पर दोनों सेंटरों के बीच में कैरियर के साथ पकड़कर कार्य पर परिशुद्धता में टर्निग की जाती है ।

जैसे किसी गियर को बनाने के लिये पहले उसके ब्लैंक को बनाया जाता है । इस ब्लैंक को लेथ मशीन पर मेंड्रल के साथ बनाया जाता है फिर इसी मेंड़ल के साथ ब्लैक को मिलिंग मशीन पर बांधकर दांते काटे जाते हैं और अन्य कार्यक्रियायें की जाती है । मेंड़ल को प्रायः हाई कार्बन स्टील से बनाकर हार्ड व टेम्पर कर दिया जाता है ।

प्रकार:

मुख्यतः निम्नलिखित प्रकार की लेथ मेंड्रल प्रयोग में लाई जाती है:

i. प्लेन मेंड्रल:

इस प्रकार की मेंड्रल एक प्लेन सिलण्ड्रिकल रॉड होती है जिसके दोनों सिरों पर सेंटर ड्रिलिंग की होती है । इस पर प्राय: 0.006” टेपर प्रति फुट बना होता है । इस मेंड्रल का मुख्य प्रयोग गियर ब्लैंक के बाहरी व्यास को टर्निंग करने के लिये किया जाता है ।

ii. टेपर मेंड्रल:

इस प्रकार की मेंड्रल की बॉडी पर स्टैण्डर्ड टेपर बना होता है और दोनों सिरों पर सेंटर ड्रिलिंग की होती है । इसका मुख्य प्रयोग ऐसे कार्यों को पकड़ने के लिये किया जाता है । जिसमें टेपर सुराख बना होता है ।

iii. कॉलर मेंड्रल:

इस प्रकार की मेंड्रल प्लेन मेंड्रल जैसी होती है । अंतर केवल इतना होता है कि इसके एक सिरे पर कॉलर बना होता है । कॉलर से यह लाभ होता है कि कार्य का फेस कॉलर के फेस के साथ बैठ जाता है और टर्निंग ठीक होती है ।

iv. स्टेप्ड मेंड्रल:

इस प्रकार की मेंड्रल पर दो या अधिक स्टेप बने होते हैं । इसका मुख्य प्रयोग वॉशर या भिन्न-भिन्न साइज के सुराख वाले पतले-पतले कार्यों को पकड़ने के लियें किया जाता है ।

v. स्क्रूड मेंड्रल:

इस प्रकार की मेंड्रल की बॉडी पर चूडियां बनी होती है । इसका मुख्य प्रयोग उन कार्यों को पकड़ने के लिये किया जाता है जिनमें चूड़ी कटे सुराख बने हों ।

vi. एक्सपेंशन मेंड्रल:

इस प्रकार की मेंड्रल का नीचे का भाग प्लेन मेंड्रल की तरह होता है जिसके ऊपर एक बुश चढ़ा रहता है इस बुश में चार या अधिक ग्रूव बने होते हैं । जब कार्य को इस मेंड्रल पर फिट किया जाता है तो ग्रूव होने के कारण बुश कार्य को अच्छी तरह से पकड़ लेता है । इसका प्रयोग भिन्न-भिन्न व्यास के सुराखों वाले कार्यों को पकड़ने के लिये किया जाता है ।

4. गलत टूल ग्राइंडिंग के प्रभाव (Effects of Wrong Tool Grinding):

लेथ कटिंग टूल पर कई प्रकार के एंगल्स ग्राइंड करके बनाये जाते हैं जिनको प्राय: धातु और कार्य के स्वभाव के अनुसार निश्चित कोणों में बनाया जाता है ।

यदि इनको निश्चित कोण से कम या अधिक बनाया जाता है तो कार्य पर कई प्रभाव पड़ते हैं जो निम्नलिखित हैं:

i. फ्रंट और साइड क्लीयरेंस अधिक होना:

यदि टूल पर फ्रंट और साइड क्लीयरेंस अधिक हों तो निम्नलिखित प्रभाव पड़ सकते हैं:

a. कटिंग ऐंगल कमजोर हो जायेगा ।

b. टूल अधिक दबाव सहन नहीं कर सकेगा और उसकी नोज के टूटने की संभावना होगी ।

ii. फ्रंट और साइड क्लीयरेंस कम होना:

यदि टूल पर फ्रंट और साइड क्लीयरेंस कम हो तो निम्नलिखित प्रभाव पड़ सकते हैं:

a. कार्य और टूल में घर्षण अधिक पैदा होगी ।

b. कार्य पर फिनिशिंग अच्छी नहीं होगी ।

iii. टॉप रेक अधिक होना:

यदि टूल पर टॉप रोक अधिक हो तो निम्नलिखित प्रभाव हो सकते हैं:

a. हार्ड धातु आसानी से नहीं कटेगी ।

b. कटिंग ऐंगल कम और कमजोर हो जायेगा ।

iv. टॉप रेक कम होना:

यदि टूल पर टॉप रेक कम हो तो निम्नलिखित प्रभाव हो सकते हैं:

a. कार्य पर एक समान टर्निंग नहीं होगी ।

b. चिप्स निकलने में कठिनाई होगी ।

v. साइड रेक कम होना:

टूल के टॉप पर साइड रेक कम होने से निम्नलिखित प्रभाव हो सकते हैं:

a. कटिंग ठीक नहीं होगी ।

b. कटिंग एक समान नहीं होगी ।

c. कटिंग चिप्स निकलने में कठिनाई होगी ।

vi. कटिंग ऐंगल अधिक होना:

यदि टूल का कटिंग ऐंगल अधिक होगा तो निम्नलिखित प्रभाव हो सकते हैं:

a. टूल की नोज तेज धार वाली नहीं होगी ।

b. कार्यक्रिया करते समय टूल पर अधिक दबाव पड़ेगा और फिनिशिंग अच्छी नहीं होगी ।

vii. कटिंग ऐंगल कम होना:

यदि टूल का कटिंग ऐंगल कम होगा तो निम्नलिखित प्रभाव हो सकते हैं:

a. टूल की नोज कमजोर हो जायेगी ।

b. टूल की नोज कार्य करते समय जल्दी खराब हो जायेगी ।

5. लेथ पर टूल को सेट करना (Tool Setting on Lathe):

लेथ पर कोई भी कार्य करने के लिये पहले कार्य को बांधा जाता है और कार्य के अनुसार टूल को सेट करने की आवश्यकता होती है । टूल को लेथ के दल पोस्ट में बांधा जाता है ।

टूल को टूल पोस्ट में सेट करते समय निम्नलिखित संकेतों को ध्यान में रखना चाहिये:

i. टूल को टूल पोस्ट में अधिक बाहर निकालकर नहीं पकड़ना चाहिये ।

ii. टूल को उसके ऊपर और उसके नीचे समतल पट्टियां लगाकर कसना चाहिये ।

iii. टूल की नोज को कार्य की सेंटर लाइन की सीध में रखकर सेट करना चाहिये ।

iv. टूल को सेट करने के बाद टूल और दल पोस्ट को अच्छी तरह से कस लेना चाहिये ।

गलत टूल सेटिंग के प्रभाव:

यदि टूल को लेथ पर कार्य की सेंटर लाइन से ऊपर या नीचे सेट किया जाये तो निम्नलिखित प्रभाव पड सकते हैं:

(A) टूल का सेंटर से ऊपर होना:

i. टॉप रेक बढ़ जायेगा ।

ii. फ्रंट क्लीयरेंस घट जायेगा ।

iii. टूल के कटिंग प्वाइंट के नीचे का भाग कार्य से पहले स्पर्श करेगा जिससे घर्षण पैदा होगी ।

iv. टूल की नोज जल्दी खराब होगी ।

(B) टूल का सेंटर से नीचे होना:

i. टॉप रेक घट जायेगा ।

ii. फ्रंट क्लीयरेंस बढ़ जायेगा ।

iii. कार्य करते समय कार्य टूल के ऊपर चढ़ने की कोशिश करेगा ।

iv. कार्य पर फिनिश अच्छी नहीं होगी ।

6. लेथ पर

कटिंग स्पीड और फीड (Cutting Speed and Feed of Lathe):

लेथ पर कटिंग टूल के द्वारा घूमते हुए जॉब की परिधि से प्रति मिनट जितनी धातु काटी जाती है यदि उसे फुट या मीटर में माप लिया जाये तो वह कार्य की कटिंग स्पीड कहलाती है । कटिंग स्पीड की इकाई ब्रिटिश पद्धति में फुट प्रति मिनट और मीट्रिक-पद्धति से मीटर प्रति मिनट होती है ।

विभिन्न धातुओं के लिये कटिंग स्पीड प्रायः निम्नलिखित से प्रभावित होती है:

(i) कार्य की धातु लेथ का साइज

(ii) टूल की धातु लेथ की दशा

(iii) फीड की मात्रा कार्य की पकड़

(iv) कट की गहराई

(v) लेथ का साइज

(vi) लेथ की दशा

(vii) कार्य की पकड़

(viii) लेथ चालक की दशा

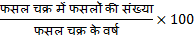

टर्निंग समय:

लेथ पर कार्यक्रिया करते समय यदि कार्य की स्पीड, फीड तथा कार्य की लंबाई ज्ञात हो तो निम्नलिखित सूत्र द्वारा टर्निंग समय ज्ञात किया जा सकता है-

7. टेपर टर्निंग की विभिन्न विधियां (Different Methods of Taper Turning):

मुख्यतः टेपर टर्निग की निम्नलिखित विधियां होती हैं:

i. टेलस्टॉक ऑफसेट द्वारा

ii. कंपाउंड रेस्ट द्वारा

iii. टेपर अटैचमैंट द्वारा

iv. फार्म टर्निंग द्वारा

i. टेलस्टॉक ऑफसेट द्वारा:

यह टेपर टर्निंग करने की बहुत ही आसान विधि है जिसमें टैलस्टॉक को ऑफसेट करके कार्यकिया की जाती है । टेलस्टॉक को ऑफसेट करने के लिए इसके ऊपरी भाग पर लगे राडस्टिंग स्क्रू को समायोजित करना पड़ता है । टेपर के अनुसार ऑफसेट की गणना करके टेलस्टॉक के सेंटर को ऑफसेट कर दिया जाता है और टेपर टर्निंग कर ली जाती है ।

ऑफसेट की गणना करने के लिए प्रायः निम्नलिखित सूत्र प्रयोग में लाए जाते हैं:

ऑफसेट विधि से टेंपर के लिए निम्नलिखित लाभ होते हैं:

I. ऑटोमेटिक फीड उपयोग में लाई जा सकती है ।

II. अधिक लंबाई में टेपर काटा जा सकता है ।

III. टेपर में चूड़ियां काटी जा सकती हैं ।

हानियां:

ऑफसेट विधि से टेपर काटने के लिए निम्नलिखित हानियां होती हैं:

I. अंदरूनी टेपर नहीं काटा सकता ।

II. बड़े कोण वाला टेपर नहीं काटा जा सकता ।

ii. कंपाउंड रेस्ट द्वारा:

कंपाउंड रेस्ट के निचले भाग में एक स्विवलिंग बेस होता है जिस पर इसे चारों ओर घुमाया जा सकता है । इस बेस पर डिग्री में निशान बने होते हैं और क्रॉस स्लाइड पर एक इंडेक्स लाइन लगी होती है ।

किसी कोण में कंपाउंड रेस्ट को सेट करने के लिए निश्चित डिग्री वाली रेखा को इंडेक्स लाइन की सीध में लाकर सेट कर देते है । जैसे किसी जॉब पर कंपाउंड रेस्ट विधि से 45° का टेपर काटना है तो कंपाउंड रेस्ट की 45° वाली रेखा को इंडेक्स लाइन की सीध में लाकर सेट करके टेंपर काटा जा सकता है ।

यदि टेपर का कोण न दिया हो तो निम्नलिखित सूत्रों का प्रयोग किया जा सकता है:

लाभ:

कंपाउंड रेस्ट विधि से टेपर काटने के निम्नलिखित लाभ होते हैं:

(अ) बाहरी और अंदरूनी टेपर काटे जा सकते हैं ।

(आ) लेथ सेंटर्स का अलाइनमेंट बदलने की आवश्यकता नहीं होती ।

हानियाँ:

कंपाउंड रेस्ट विधि से टेपर काटने के लिए निम्नलिखित हानियां होती हैं:

(अ) ऑटोमेटिक फीड का उपयोग नहीं किया जा सकता ।

(आ) टेपर वाली चूडियां नहीं काटी जा सकती ।

(इ) केवल छोटी लंबाई का टेपर ही काटा जा सकता है ।

iii. टेपर टर्निंग अटैचमैंट द्वारा:

यह एक बहुत ही आसान और महत्वपूर्ण अटैचमैंट है जिसके द्वारा अंदरूनी और बाहरी टेपर आसानी से और सही काटे जा सकते हैं । इससे प्रायः 10° तक के टेपर काटे जाते हैं ।

सिद्धांत:

इस विधि में कार्य लेथ सेंटर्स में समानान्तर सेट किया जाता है अर्थात सेंटर्स का अलाइनमेंट बदला नहीं जाता और कटिंग टूल ऐंगल में कटिंग करता हैं ।

मुख्य पार्ट्स:

(a) फ्रेम

(b) गाइड बार

(c) पिन

(d) बोल्ट

(e) लिंक

(f) लॉक

(g) स्लाइडिंग ब्लॉक

कार्य-किया:

जब टेपर काटने के लिए टेपर अटैचमैंट का प्रयोग किया जाता है तो लेथ सेंटर्स का अलाइनमेंट बदला नहीं जाता । टेपर काटने के लिए क्रॉस स्लाइड के बाइंडिंग स्क्रू को ढीला कर देते हैं और टेपर अटैचमैंट को क्रॉस स्लाइड के साथ जोड़ दिया जाता है ।

इस प्रकार जब लेथ को चलाया जाता है तो कैरेज बैड पर समानान्तर चलता है और टूल अटैचमैंट की गाइड बार के समानान्तर चलता है जो कि निश्चित कोण में सेट होता है । इस प्रकार टेपर आसानी से और सही कट जाता है ।

लाभ:

(a) टेपर परिशुद्धता में काटा जा सकता है ।

(b) टेपर बोरिंग की जा सकती है ।

(c) लेथ सेंटर्स का अलाइनमेंट बदलना नहीं पड़ता है ।

(d) कार्य जल्दी से होता है अर्थात् समय की बचत होती है ।

iv. फार्म टूल द्वारा:

जब टेंपर छोटी लंबाई तक काटना हो तो फॉर्म टूल का प्रयोग किया जाता है जैसे कार्य के सिरे पर चैम्फरिंग करना अथवा बेवलिंग करना आदि । फार्म टूल का प्रयोग करते समय कटिंग स्पीड कम रखनी चाहिए । टूल को गर्म होने से बचाने के लिए उचित मात्रा में कुलेंट का प्रयोग भी करना चाहिए ।

लाभ:

छोटी लंबाई केटेपर आसानी से और जल्दी काटे जा सकते हैं । जैसे चैम्फरिंग करना और काउंटर बोरिंग करना आदि ।

हानियां:

(a) केवल छोटी लंबाई के टेपर ही काटे जा सकते हैं ।

(b) अलग-अलग कोण वाले टेपर के लिए अलग-अलग टूल का प्रयोग करना पड़ता हैं ।

8. लेथ पर स्क्रू थ्रेड काटना (Cutting Screw Thread on Lathe):

लेथ पर अंदरूनी और बाहरी, लेफ्ट हैंड और राइट हैंड, स्टैण्डर्ड और नॉन स्टैण्डर्ड प्रायः सभी प्रकार की चूडिया आसानी से काटी जा सकती है ।

लेथ पर चूडियां काटते समय निम्नलिखित का ज्ञान होना अति आवश्यक है:

i. लेथ के लीड स्क्रू पर प्रति इंच चूड़ियां की संख्या अथवा चूड़ी का पिच ।

ii. कार्य पर प्रति इंच चूडियों की संख्या अथवा चूड़ी का पिच ।

iii. बदलने वाली गियर्स की उपलब्धि ।

iv. चूड़ी काटने वाले टूल का चयन ।

v. आवश्यक गियर्स का चयन या नार्टन गियर्स को सेट करना ।

गियर्स का चयन:

यदि लेथ बिना नार्टन गियर बॉक्स वाली हो तो गणना के अनुसार गियर्स को बदलकर चूड़ियां काटी जा सकती हैं । ये गियर्स 20 से 120 दांतों तक 5 दांतों के अंतर से पाई जाती हैं । इसके साथ 127 दांतों वाली एक अलग से गियर भी आती है जिसका प्रयोग मीट्रिक चूडियां काटने के न किया जाता है ।

चूड़ियाँ काटते समय गियर्स के निम्नलिखित सेट बनाए जा सकते हैं:

i. सिम्पल गियर ट्रेन:

इस प्रकार की गियरिंग में ड्राइवर और ड्रिविन गियर्स को एक इंटमीडियट गियर के साथ जोडा जाता है ।

ii. कंपाउंड गियर ट्रेन:

इस प्रकार की गियरिंग को प्रायः वहां पर प्रयोग में लाते हैं जहां पर सिम्पल गियर ट्रेन के लिए गियर्स उपलब्ध न हों । इसमें दो ड्राइवर गियर्स होती हैं और दो ड्रिविन गियर्स होती हैं ।

नार्टन गियर बाक्स:

आधुनिक लेथ मशीनों पर प्राय: नार्टन गियर बॉक्स लगा होता है जिसके बाहर की ओर गियर्स बदलने के लिए लीवर और एक प्लेट लगी होती है जिस पर चूड़ियां काटने के लिए गियर्स के दांतों का चार्ट बना होता है । चूड़ियों के अनुसार चार्ट को देखकर लीवरों को भिन्न-भिन्न पोजीशनों में सेट करके विभिन्न प्रकार की चूड़ियां काटी जा सकती हैं ।

चूडियां काटने के लिए गियर्स की गणना करना:

थ्रेड डायल:

लेथ के कैरेज के साथ एक डायल लगा होता है जिसके ऊपर 1 से 4 तक निशान अंकित होते हैं । इन निशानों की सहायता से हाफ नट को संलग्न करके चूड़ियां काटी जाती हैं । थ्रेड डायल का प्रयोग केवल ब्रिटिश चूड़ियाँ काटने के लिए ही किया जाता है ।